هیچ محصولی در سبدخرید نیست.

فرآیند تولید MDF (ام دی اف)

نوشته شده توسط تیم نویسنده7 بهمن 1400

تولید MDF چیست؟

Medium Density Fiber Board به طور مختصر MDF نوعی چوب مصنوعی ( مهندسی ) تولید شده از ذرات چوب خورد شده میباشد که با استفاده از چسب ، واکس یا رزین به صورت ورق تحت فشار و حرارت تولید شده است ، MDF برخلاف نئوپان و فیبر و چندلایی از ذرات الیاف چوب تولید میگردد در حالیکه نئوپان و فیبر و چند لائی از رشتههای چوب و چسب تحت فشار و حرارت تولید میگردد .

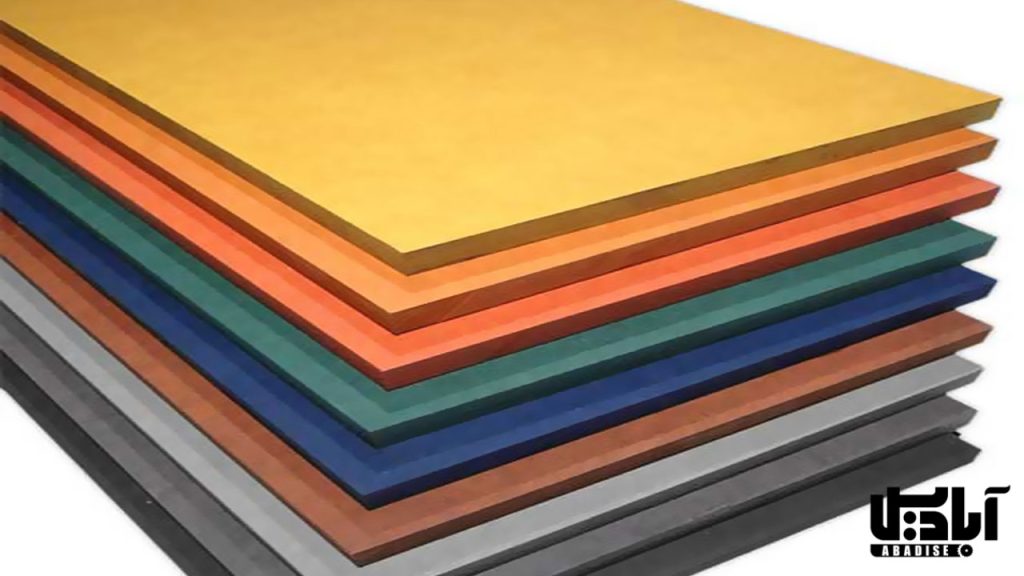

MDF به عنوان یکی از پرمصرفترین مصالح ساختمانی کاربرد داشته و به مراتب محکمتر و سبکتر از چوبهای رشته ایست تولید انبوه و صنعتی MDF از سالهای 1980 آغاز و به سرعت در صنعت ساختمان و درودگری مورد استقبال فراوان قرار گرفته است . وزن مخصوص MDF به صورت معمول بین 700 تا 850 کیلوگرم بر متر مکعب است ، اما میتواند کمتر از 600 kg/m3 یا سنگینتر از 1200 kg/m3 نیز تولید گردد (LDF) و (HDF).

برای ساخت و توليد MDF نيازمند الياف خشك چوب خواهيم بود . اين الياف با استفاده از دستگاههای ريفانيرهای معمولی تحت فشار اتمسفريك و ريفانيرهای تحت فشار بخار آب توليد میگردند .

اين تجهيزات توانايی استفاده از انواع خرده چوب ، انواع ضايعات آن را خواهند داشت به طوری كه پس از قطع زنی و اندازه بری چوب آلات گرد و يا ضايعات و در صورت نياز پوستگيری چوب ، كاملاً خرد شده و جهت طبقهبندی به قسمت الكها روانه میشوند و مواردی كه در اندازههای از پيش تعيين شده رسيده باشند به سيلوها هدايت شده و سپس تحت عمليات پخت و بخار زنی قرار گرفته تا آماده روانه شدن به دستگاه ريفانير شوند .

آنگاه چسبزنی صورت گرفته به قسمت خنكاری هدايت میشود . ضمناً يادآوری میشود در قسمت الكها ، خرده چوبها میتوانند بازيافت مجدد شده و در مسير فرآيند قرار گرفته و مواردی كه قابل استفاده نمیباشند به عنوان ضايعات جمعآوری و به ساير مصارف رسانيده شود .

يكی از موارد قابل ذكر در اين مرحله ( يارد چوب ) میباشد به عبارت ديگر عمليات توليد خمير تخته فيبر نيازمند تغذيه پيوسته ، يكنواخت و همگن میباشد زيرا در غير اين صورت در كيفيت الياف توليدی تغييرات زيادی رخ داده و كيفيت محصول نهايی را تحت الشعاع قرار میدهد .

برای دستيابی به تغذيه پيوسته چوب به طور يكنواخت و همگن میبايست از خرده چوب استفاده نمود . از طرف ديگر به منظور حصول اطمينان از تغذيه مداوم با سرعت ثابت لازم است كه ماده اوليه مورد نياز جهت مصرف حداقل چندين ماهه ذخيره سازی گردد . ( معمولاً 3 تا 4 ماه ) ضمناً يارد چوب شامل چوبهای هيزمی به طول 1 الی 2 متر بريده شده میباشد . لذا به منظور تشريح كليه مراحل و ذكر شرايط عملياتی توضيحات ذيل اضافه میشود .

فرآیند تولید MDF

در جهت سرعت بخشيدن به تغذيه ماده اوليه اصلی به صورت همگن ، لازم است چوب به شكل خرده چوبهايی به ابعاد ثابت تبديل شده تا آماده روانه شدن سهلتر به قسمت پخت جهت توليد الياف گردند . ابعاد خرده چوبها معمولاً بين 32 – 16 ميليمتر در جهت الياف يا درازا ، حدود 19 ميليمتر در پهنا و 5 – 3 ميليمتر در ضخامت میباشند .

نتيجه اين عمليات منجر به توليد الياف سالم و بريده نشده و نفوذ پذيری سريع بخار آب به داخل چوب بوده و حمل و نقل آنان را سهلتر مینمايد . نكته قابل توجه در اين مرحله ، همواره كنترل طول ، عرض و ضخامت يكنواخت خرده چوبها میباشد كه میبايست مدنظر قرار گيرد . متداولترين نوع دستگاه خردكن چوب ، خردكن نوع ديسكی بوده كه مجهز به تيغههای خردكن در سطح عمودی در حال چرخش میباشد .

در اين حالت چوب با زاويه حدود 5/37 درجه به تيغهها نزديك میشود و بر اثر وارد نمودن ضربه بر چوب آنرا به قطعات كوچكتر تقسيم مینمايد . با توجه به اندازه ديسك ، تعداد تيغههای خردكن تعبيه میشود ( معمولاً بين 16 تا 4 عدد خواهد بود ) و اين تيغهها به دليل نصب در جهت شعاعی و مقدار برآمدگی آنان از سطح ديسك ، میتوانند طول برش را تعيين نمايند .

نكته قابل توجه در اين مرحله ، حذف هزينههای مازاد حمل و نقل میباشد كه میتوان عمليات تبديل ضايعات و حتی درختان را به خرده چوب در محل اوليه صورت داد و سپس خرد چوبها را توسط كاميون به محل كارخانه حمل نمود كه اين عمل منجر به كاهش بخشی از هزينه حمل و نقل خواهد میگردد .

به منظور نگهداری و افزايش طول عمر آسيابهای ديسكی ، لازم است كليه ناخالصیهای همراه خرده چوبها به طريق لازم جداسازی گردد . اين ناخالصی كه شامل ذرات شن و سنگريزه ذرات فلزی احتمالی خواهد بود كه میتوان قبل از انتقال خرده چوبها به سيستم بخار زنی و آسياب توسط آب شستشو داده و آنان را جدا نمود . سپس آب به همراه ناخالصها به حوضچههای مخصوص جهت تهنشين شدن منتقل میگردد يادآوری میشود كه آب مورد نياز سيستم كاملاً بازيافت میشود .

به منظور كاهش درجه ناهمگن و تهيه خرده چوبهای يكنواخت لازم است با استفاده از سيستم الک كردن ، خرده چوبهای هم اندازه مشخص شده كه جهت هدايت به قسمت پخت و توليد الياف آماده شوند .

در اين قسمت میتوان خرده چوبها را به انواع بزرگتر از حد مورد نياز ( برگشت به خردكنها ) ، حد معمول و كوچكتر از حد معمول تقسيم نمود . متداولترين الک قابل استفاده از نوع ويبره يا ارتعاشی مجهز به صفحات مشبک میباشد . ضمناً در اين قسمت به دليل وجود خرده چوبهای كوچكتر از حد معمول میتوان آنان را به مصرف سوخت رسانيد .

خرد چوبهای در اندازه قابل قبول به سيلوهای عمودی با سطح مقطع دايرهای كه میتواند فلزی يا بتونی باشد منتقل میگردند كه حجم آنان متناسب با ظرفيت خط توليد خمير هماهنگ میباشد ( معمولاً بين 300 – 100 مترمكعب ) ضمناً يادآوری مینمايد كه سيستم انتقال در اين مبحث به صورت مكانيكی خواهد بود .

تبديل خرده چوبها به الياف ، مهمترين هدف بوده كه در اين قسمت صورت میپذيرد كه به منظور حل كردن ليگنين و يا ديگر تركيبات تشكيلدهنده چوب با استفاده از تكنولوژی آسيابهای ديسكی تحت فشار بخار آب ( اشباع ) صورت میگيرد .

در اين بخش تجهيزات محفظه گرم كردن يا بخار زنی ، آسياب ديسكی و تجهيزات تغذيه و تخليه به كار گرفته میشوند و به شكلی طراحی گرديدهاند تا بتوانند درجه حرارت در منطقه جداسازی الياف را به بيش از 150 درجه سانتيگراد رسانيده تا در مصرف انرژی صرفهجويی لازم را به عمل آورند .

به عبارت ديگر میتوان چنين بيان نمود كه بر اثر حركت تغذيه كننده مارپيچی يا حلزونی كه به صورت افقی در داخل لوله مخروطی (ماردون) قرار گرفته با اعمال فشار زياد به خرده چوب عمليات فشرده سازی را تكميل مینمايد تا قادر به جلوگيری از نشست بخار از محفظه بخار زنی گردد .

( هرچند شير تخليه بخار آب اضافی در سيستم تعبيه شده ) در اين محفظه خرده چوبها تحت بخار آب اشباع با فشار بالا ( 12 – 7 بار ) و درجه حرارت حدود 180 – 150 درجه سانتيگراد پخته شده تا ليگنين آنان كاملاً نرم شود .

سپس در قسمت انتهای سيكل بخارزنی خرده چوبها به كمك يك مارپيچ حلزونی به مركز دستگاه جداكننده الياف منتقل میشود ( آسياب ديسكي ) كه در اين آسياب دو ديسك كه يكی ثابت در بدنه دستگاه نصب شده و ديگری يا ديسك دوار بر روی شافت اصلی موتور قرار گرفته ، فعاليت مینمايند و متناسب با تعبيه قطعات فولادی شياردار بر روی ديسكها ، كيفيت محصول نهايی تاثيرپذير خواهد بود .

سپس الياف توليد شده با كيفيت مطلوب از طريق شير تخليه به خارج از دستگاه منتقل شده و به قسمت سيكلون راه میيابند كه در اين قسمت بر اثر قرار گرفتن در فشار اتمسفريك ، بخار آب از الياف جدا شده و به پايين سيلكون تخليه میگردند .

به منظور افزايش كيفيت محصول نهایی لازم است چسب مورد مصرف در مسير انتقال الياف از قسمت ريفانيرها به خشككنها به الياف افزوده گردد تا ضمن قرار گرفتن كليه اليافها در معرض چسب و پراكنده شدن چسب بر روي كليه اليافها ، الياف با رطوبت بيشتری خشك شده تا انرژی كمتری مصرف گردد و در واقع ضمن صرفهجويی در مصرف انرژی میتوان انتظار داشت عمليات خشك كردن نيز آسانتر صورت پذيرد .

به منظور كم كردن قابليت جذب آب تخته فيبر ، لازم است مقداری پارافين به الياف اضافه گردد كه معمولاً پارافين به صورت مذاب به خرده چوبهای در حال حركت به ريفانيرها افزوده میشود تا بعداً مخلوط گردد .

براي پرس كردن كيك الياف میبايست رطوبت از حد معمول كمتر بوده زيرا وجود رطوبت بالا منجر به توليد بخار آب و محبوس شدن آن گرديده و در اثر اين فاكتور و پس از باز شدن پرس ، تخته فيبر از وسط باز خواهد شد .

رطوبت اليافتر ورودی به خشككنها در حدود 50% بوده اما رطوبت الياف پس از اين مرحله و هنگام ورود به دستگاه فرمينگ به حدود 12 – 6% كاهش میيابد متداولترين خشك كن از نوع خشك كن معلق ( كه در آن الياف به صورت معلق در معرض هوای گرم قرار میگيرند ) . خواهد بود كه درجه حرارت ابتدای خشکكنها حدود 350 – 250 درجه سانتيگراد و درجه حرارت هوای خروجی در انتهای خشككنها بين 80 – 65 درجه سانتيگراد میباشد .

در بالای دستگاه فرمينگ ، كيك پيوستهای از الياف ذخيره گرديده است كه با استفاده از جريان باد ، الياف به نحوی قرار میگيرند تا ذرات ريز در سطح خارجی و ذرات درشتتر در وسط فيبر سخت ، طبقهبندی گردند كه اين عمليات منجر به قرار گرفتن الياف ريز در دو سطح خارجی تخته و به وجود آمدن سطح صاف يكنواخت محصول را حاصل مینمايد تا در ادامه مسير عمليات پرداخت سطح سهلتر گردد .

كليه عملكرد دستگاه با استفاده از سيستم كنترل اشعه گاما ، كنترل شده و در صورت هر گونه تغييری در دانسيته ، فرمان به واحد تنظيم الياف منتقل شده و در براساس استاندارد لازم ، تغييرات صورت میپذيرد .

در ادامه به علت توزيع يكنواختی ضخامت كيك الياف ، لازم است دهانه پرس ” باز ” شود كه اصطلاحاً نياز به پيش پرس كاملاً محسوس بوده و معمولاً از پرسهای تسمهای پيوسته استفاده میشود تا ضخامت از حد مجاز تجاوز ننمايد سپس جهت اندازهبری ( قطع زنی ) الياف به قطعات به طول مورد نظر هدايت میشوند

كه اين عمليات در قسمت زير اره بريده میشوند و قسمت بريده شده به كمك سيستم پنوماتيك ادامه مسير داده تا به ايستگاه پرس وارد شوند در نتيجه تختهها يكی يكی به ايستگاه وارد شده و به طور همزمان بداخل پرس انتقال میيابند كه دستگاه Stacking انجام وظيفه مینمايد معمولاً سيكل پرس كوتاه بوده و درجه حرارت به حدود 400 درجه فارنهايت میرسد

در واقع يكی از روشهای متداول كه صرفه اقتصادی داشته ، استفاده از پرس ها پيوسته يا ” Continuous Press ” بوده كه به شكل استوانه در حال چرخش طراحی گرديده است ( تحت حرارت ) بنابراين هنگام چرخش استوانه كيك الياف به وسيله يك تسمه فولادی بر روی آن فشرده میشود و معمولاً فشار وارده بستگی به كشش اعمال شده بر روی تسمه فولادی خواهد داشت كه اين فشار به كمك رول كششی تنظيم میگردد .

به منظور تكميل اوليه محصول نيمه ساخته میبايست عمليات سمباده زنی يك يا دو سطح تخته فيبر صورت پذيرد كه لازم است جهت روكش كردن و پرداخت سطحی ، ناهمواری و تغييرات و تلرانس ضخامت را يكنواخت نمود ( 1/0 ± ) همچنين اقدام بعدی اندازه بری طولی و عرضی است ( كنارهها ) كه پس از انجام موارد فوق و توليد يك محصول متناسب به نياز مصرف كنند

و درخواست مشتريان ، عمليات بستهبندی در جهت حمل و نقل و نگهداری آسانتر صورت میپذيرد . ضمناً اقدامات زير در جهت ارزش افزوده بيشتر و اخذ سهم بازار قابل توجه ، توصيه میگردد و يابه عبارت ديگر در تكميل عمليات مونتاژ كاری موارد ذيل صورت میپذيرد :

- روكش كردن MDF

- استفاده از پوشش پلی استر و كاغذ ملامينه

- ابزار زنی و فرر زنی

- فارسی زنی

- فرر زنی كنارها ( لبهها و داخلی )

- تعبيه اتصال قطعات متناسب با نوع و كيفيت محصول نهايی

- مونتاژ سرد و بهرهجويی از چسبها

- استفاده از ميخ چوبی به همراه چسب ( در صورت صرفه اقتصادی )

- بهره جويی از ميخ و منگنه

- تعبيه مكانی جهت كاربری گيرهها و ساير اتصال دهندهها

- روكش كردن لبهها

به منظور افزايش مقاومت MDF و نزديك شدن اين فاكتور به چوب طبيعی میتوان از عمليات روكش كردن سطح با كاغذهای لمينه با سرعت سخت شدن سريع استفاده نمود و اين عمليات زمانی شرايط مطلوب را حاصل مینمايند كه در حين فرآيند توانسته باشيم .

توزيع و يكنواختی دانسيته ، يكنواختی ضخامت در سطح را كاملاً رعايت كرده باشيم . معمولاً جهت روكش كردن از كاغذهای آغشته نظير كاغذهای آغشته شده به پلی استر ، فنليك و ملامين استفاده مینمايند و جهت رسيدن به شرايط ايدهآل میبايست توجه نمود كه رطوبت تخته فنير بيش از 7 – 6 درصد تجاوز ننمايد زيرا عبور بخار آب از اين نوع كاغذها به سختی صورت گرفته میگيرد .

محصولات مشابه

این نوع MDF ها اکولوجیکال یا دوست محیط زیست بوده و فاقد هر نوع ماده سمی ، فرمالیدهید و اوره و فنول و غیره میباشد .

این MDF ها از نوع چوبهای مصنوعی نسل جدید پیشرفته ضد آتش ، ضد آب با مقاومت 5 برابر MDF نسل قدیم فشردهتر و کاملا بهداشتی میباشند . متاسفانه در ایران تاکنون از این نوع MDF کمتر وارد شده است و فقط یک کارخانه در حال احداث نسبت به وارد کردن تجهیزات و خط تولید این نوع MDF اقدام نموده است ، که به زودی محصولات آن به بازار عرضه خواهد شد .

این کارخانه با به کارگیری نانو تکنولوژی قادر است MDF های فوق پیشرفته را با خواص ویژه آب گریزی ، آنتی باکتریال ، ضد خش ، و دوام بیشتر را در صورت سفارش مشتری تولید نماید . تولیدات این کارخانه براساس آخرین تکنولوژی به ابعاد استاندارد 2440 × 1220 میلیمتر و از قطرهای 3 تا 60 میلیمتر میباشد .

این تختهها به كلاسهای خیلی نازك از 5/2 تا 6 میلیمتر و 4 تا 6 میلیمتر تقسیم میشود . از موارد كاربرد عمومی MDF های نازك ، كف كشوها ، پشت كابینتها ، رویه درها و … میباشد . تمام رو سازی قابل انجام روی MDF معمولی روی MDF نازك نیز اجرا میشود .

از سایر موارد كاربرد MDFهای نازك عبارتند از : دیواركوبها ، پوششهای سقف ، غرفههای نمایشگاهی ، صنایع اتومبیل سازی ، رویه لاستیك زاپاس ( یدك ) پشت صندلی ، رویه در ، تولید تختههای انحناءدار و … میباشد .

MDF های ضخیم طبق استاندارد به كلاسهای 45 – 30 میلیمتر و 60 – 45 میلیمتر تقسیم شدهاند و جهت ساخت سازههای معماری ، ستونها ، پایههای میز ، طاقها، رویه كاری ( كابینت ) ، كف نیمكت و كلا ” مواردی كه صفحات ضخیم و بزرگ با خواص ماشین كاری ( خصوصا ” عمیق ) مسطح و با سطوح صاف نیاز است ، استفاده میشوند .

MDF های استاندارد معمولی با ضخامتهای 19 – 12 میلیمتر معمولاً دارای چگالی 650 تا 800 kg/m هستند . چگالیهای بالاتر یعنی بالای 800 نیز تولید و عرضه میشود .

در واقع با اضافه كردن فیبر ، چسب و فشار در حین پروسه تولید اوراق سنگینتر تولید میشود ، افزایش چگالی ، قابلیتهای ماشین كاری و سطح سازی ( رنگ ، روكش و … ) را افزایش میدهد و نیز خصوصیات مكانیكی و فیزیكی MDF نیز بهبود مییابد . از موارد استفاده این نوع MDF های سنگین ( HDF ) عبارتند از : كف پوشها ، پلهها ، قفسههای صنعتی ، میز كار و …

MDF با وزن مخصوص 550 تا 650 kg/m و ULDF با وزن مخصوص زیر 55 kg/m ، جهت استفاده در مواردی كه وزن كمتر مورد نیاز است و نیازی به استحكام بالا وجود ندارد یا در مواردی كه خواص عایق صدا بودن مورد نیاز باشد تولید و عرضه میشود .

این MDF ها جهت ساخت پروفیلهای تزئینی معماری ، ساخت غرفههای نمایشگاهی و كلاً مواردی كه جابجایی با دست مورد نیاز است و نیز حمل و نقل و ابزار خوری سریع مورد نیاز است ، كاربرد دارد .

مهمتـرین و غیـر قـابـل تفكیكترین كاربرد یا آمادهسازی MDF جهت كاربرد نهایی ، روسازی آن و خصـوصـا روكش كردن آن میباشد . انجـام عملیـات روكـش كردن MDF امـروزه جـزء خدمات ضروری تولیدكنندگان MDF به خریداران میباشد ، به طوری كه معمولاً اكثر كارخانجات بزرگ تولید MDF دارای خطوط روكشی هم هستند. انواع روكشها شامل روكشهای چوبی ( گونههای مختلف ) ، كاغذی ، ملامینه ، PVC و … میشوند .

در این روش تخته MDF به شكل خاصی كه در پرس به آن داده میشود تولید میشوند مانند رویه درهای طرحدار و حالتدار . یك تكه MDF یا در كابینت و كشو و پنجره و … این محصولات را میتوان به راحتی روكش نمود ( پرس ممبران ) و عرضه بازار مصرف كرد . اخیراً واردات این رویه درها به ایران در حال رونق گرفتن است .

به وسیله یك پیش تیمار شیمیایی روی MDF با تركیبات الكالین ، میتوان به آن خواص پلاستیك ( موقتی ) و قابلیت انعطاف و شكلپذیری را داد .

LDF-HDF ام دی اف با وزن مخصوص بالای 650 – 800 کیلوگرم بر متر را HDF یا HIGH Density Fiber Board و ام دی اف های با وزن مخصوص 550 – 650 کیلوگرم بر متر را LDF یا Low Density Fiber board میگویند . که عموما برای کف ، ساخت پروفیلهای تزیینی معماری و غرفههای نمایشگاهی مورد مصرف است .

MDF در مقایسه با چوب طبیعی ساختار یکنواخت بهتری داشته و فاقد گره و رگه میباشد . اما از نظر کاربرد مثل چوب طبیعی و چوبهای مصنوعی رشتهای ( فیبر ، نئوپان و … ) قابل سوراخکاری ، پرداخت ، برش ، چسب کاری ، رنگپذیری و پیچ و میخ شدن و روکش شدن است .

لذا مثل چوب طبیعی میتواند کاربرد مشابهای در درودگری داشته باشد اما نمیتواند پیچ و میخ را به خوبی چوب طبیعی نگهدارد ، بهترین اتصال برای MDF پیچ و مهرههای T-NOTS و پیچهای خودکار و میخهای مورد مصرف در دستگاههای بادی نیوماتیک ( Penomatic ) میباشد ، یک نوع MDF نسل جدید پیش ساخته قابلیت به مراتب بهتری برای پیچ و میخ کاری دارد .

- دامنه وسیع دانسیته ( وزن مخصوص ) ضخامت و ابعاد قابل تولید از ضخامت 3 میلیمتر تا 60 میلیمتر

- قابلیت ابزار خوری و ماشین کاری و سنباده زنی و روکش شدن

- ساختار یکنواخت و سطوح صاف و متراکم

- قابلیت شکلپذیری و لبههای صاف

- عدم وجود معایب چوب ( گره ، ترک ، رگه و … )

- قابلیت انجام روسازیهای مختلف از قبیل انواع روکشهای چوبی و غیر چوبی ، رنگ آمیزی و غیره

- پایداری ابعاد و مقاومت به فشرده شدن

- زیبایی ظاهری ، طبیعت ملایم و ظرافت و کاملا شبیه چوب

- قیمت مناسب

- تنوع تولید ، سایز شده ، روکش شده ، نقش برجسته ، قالبگیری شده ، ابزار خورده ، پروفیل شده ، با دانسیتههای مختلف ، مقاوم در برابر رطوبت ، آب ، آتش ، قارچ و حشره و نهایتا MDF های خاص نسوز ، واترپروف ، آنتی باکتریال ، اکولوجیکال ، آب گریز و … میتوان تولید نمود .

MDF به صورت خام یا روکش شده در تولید مبلمان ، کمد ، تخت ، کابینت آشپزخانه ، جاکتابی ، میز و صندلی ، پوشش دیوار ، پوشش سقف ، انواع قفسه ، کف پوش به صورت پارکت و تایل و … ، وایت برد ، بیل برد ، و هر کجا که چوب و تخته مصرف دارد مصرف میشود . بیشتر ام دی اف روکش شده یا رنگ شده مورد مصرف دارد به طور خلاصه موارد مصرف عبارتند از :

- ورقهای خام بدون روکش

- ورق روکش شده و لبههای ابزار خورده

- پروفیلهای روکش شده یا خام

- چسباندن پروفیلهای ام دی اف روی صفحات

- 4100 × 1830 میلیمتر

- 3660 × 1830 میلیمتر

- 2440 × 1830 میلیمتر

- 2440 × 1220 میلیمتر

( در ضخامتهای 3 ، 4 ، 6 ، 8 ، 10 ، 12 ، 16 ، 18 ، 20 ، 25 ، 32 ، 38 میلیمتر ) که پرمصرفترین ضخامتها 3 ، 8 ، 12 ، 16 و 18 میلیمتر میباشد و معمولا ضخامت 32 میلیمتر از چسباندن 2 صفحه 16 میلیمتر حاصل میشود ابعاد کلاس ام دی اف های نسل جدید پیشرفته 2440 × 1220 میلیمتر به ضخامتهای گوناگون تا 60 میلیمتر میباشد .

ام دی اف 3 میلیمتر برای درب سازی و ام دی اف 5 میلیمتر برای پوشش دیوار مصرف دارد ام دی اف های بسیار نازک 1/8 میلیمتر تا 2/5 میلیمتر و از 2/5 تا 6 میلیمتر بر اساس استاندارد EN 622-5 کاربردهای مختلف از جمله کف کشوها ، پشت کابینتها ، رویه دربها و دیوارکوبها ، پوششهای سقف ، غرفههای نمایشگاهی ، صنایع اتومبیل سازی ، رویه لاستیک زاپاس ، پشت صندلی ، تولید تختههای انحنا دار و غیره دارد .

ام دی اف های ضخیم طبق استاندارد EN 622-5 به کلاسهای 30 – 45 میلیمتر و 45 – 60 میلیمتر تقسیم میشود و جهت ساخت سازههای معماری ، ستونها ، پایههای بنر ، طاقها ، رویه کاری کابینت ، کف نیمکت و غیره است .

مقدار انتشار فرمالیدهید به صورت بخار اوره از ام دی اف های نسل قدیم ( معمولی ) بسته به مقدار و نوع چسب متفاوت است براساس استاندارد EN 622-1 کلاس E2 مقدار انتشار فرمالیدهید ام دی اف نباید بیشتر از 30 میلی گرم در یک صد گرم ام دی اف باشد .

این کلاس ام دی اف قابل کاربرد در مبلمان و داخل خانه به شرط تهویه کامل و مناسب است . براساس استاندارد EN 622-1 کلاس E1 مقدار انتشار فرمالیدهید میبایست 9 میلیگرم در هر یکصد گرم باشد . تا این ام دی اف قابل مصرف در مکانهای مسکونی باشد .

در مناطق مرطوب و گرم یا مکانهای خاص مثل مدرسهها ، بیمارستانها ، خوابگاهها و اطاق کودک باید مقدار انتشار فرمالیدهید از این مقدار نیز کمتر بوده و یا از ام دی اف بدون فرمالیدهید نسل جدید پیشرفته اکولوجیکال استفاده نمود .

تولید ام دی اف با خاصیت مقاوم در برابر رطوبت ( ام دی اف نسل قدیم ) برای رطوبت نسبی محیط حداکثر 80 % با بهبود چسب اوره فرمالیدهید وسیله جایگزین کردن نوعی چسب ضد رطوبت به جای فرمالیدهید انجام میشود که باز مقاومت در برابر رطوبت نسبی است .

در MDF نسل جدید پیشرفته زیست محیطی MDF صددرصد ضد رطوبت است به طوری که حتی با چند روز و هفته غرقه در آب بودن یا در محیط مرطوب قرار گرفتن جذب رطوبت نخواهد داشت . دو کلاس برای MDF نسل قدیم در رابطه با مقاومت در برابر رطوبت وجود دارد یک ام دی اف H براساس استاندارد EN622-S برای استفاده در مصارف عمومی در محیط مرطوب و دیگری ام دی اف HLS که اوراق متحمل بار در محیط مرطوب میباشد .

موارد استفاده MDF مقاوم علاوه بر مناطق مرطوب در مبلمان حمام و دستشویی و کابینت دور ظرفشویی ، کف پوشها ، پنجرهها ، پلهها ، بیل بردها و … است . اما MDF نسل جدید پیشرفته زیست محیطی را میتوان حتی در دیوار داخلی حمام نیز کار کرد .

در MDF نسل قدیم ( معمولی ) با پوششهای ضد آتش یا نمکهای خاص ضد آتش MDF را تیمار میکنند موارد مصرف این نوع تختهها ، پوشش دیوارها ، پارتیشنها ، قفسه فروشگاهها و غیره است . اما MDF نسل جدید پیشرفته زیست محیطی میتواند آتش مستقیم را تحمل نموده و کاملا ضد آتش ، عایق حرارت ، رطوبت ، قارچ و حشرات میباشد .

- نظر به اینکه رنگ رزین فرمالیدهید بعد از ترکیب با خورده چوب متمایل به کهربایی میگردد با نگاه کردن به گوشت تخته MDF از پهلو هر چه رنگ چوب روشنتر و نزدیکتر به سفیدی باشد MDF حاوی فرمالیدهید کمتری است .

- درخواست برگ استاندارد از فروشنده یا واردکننده ، این امر بیشتر مربوط به گمرک و مسئولین و محیط زیست میگردد .

- ابعاد MDF به خصوص عرض MDF : عرض MDF استاندارد میبایست 1220 میلیمتر و طول آن میتواند از 2440 میلیمتر تا 4500 میلیمتر حتی تا 7000 میلیمتر متغیر باشد . اما مهم عرض ثابت 1220 میلیمتر است که کارگر با دست کشیده بتواند دو لبه MDF را لمس و جابجا نماید ، عرض کمتر موجب خستگی بیشتر ماهیچهها و عرض بیشتر موجب کشیدگی ماهیچهها و آسیب به کمر و پشت میگردد .

عرض MDF های بزرگتر 1830 میلیمتر ، 2070 میلیمتر ، 2100 میلیمتر مربوط به نسل قدیم MDF بوده که در ابتدای تولید ماشین آلات با الگوگیری از ماشین آلات فیبر و نئوپان طراحی و عرض مورد تائید آنها به کار گرفته میشد .

متاسفانه در ایران چون اکثر نیاز بازار از طریق واردات تامین میگردد ( بالغ بر 150 هزار تن در سال ) اکثر واردکنندگان جهت تامین سود بیشتر محصولات غیر استانداردی را که در بازار مبدا خریدار ندارد و به کشورهای جهان سوم صادر مینمایند وارد کرده و متاسفانه وانمود کردهاند که بهترین MDF ها در سایزهای بزرگ با عرض 1830 میلیمتر و 2070 میلیمتر و 2100 میلیمتر میباشد .

در حالی که استاندارد MDF نسلهای جدیدتر عرض 1220 میلیمتر را بهترین گزینه برای کاربری و سلامت کارکنان در جابجایی آن میداند ، گرچه سایزهای بزرگتر نیز موارد مصرف خود را دارد .

- قطعهای از MDF را در آب غرقه کنید MDF های نسل جدید جاذب آب نبوده و آب کمتری را به خود جذب میکند حتی بعد از 24 ساعت غرقه بودن چندان تغییر وزنی ندارند ، جذب آب MDF نسل قدیم 10% و MDF نسل جدید کمتر از 7.2% میباشد .

- تغییر رنگ MDF حاوی فرمالیدهید بیشتر در آب تغییر رنگ میدهد در حالیکه MDF با فرمالیدهید کمتر ، تغییر رنگ کمتری دارد . ضریب تغییر رنگ Decloroation level برای MDF استاندارد نسل قدیم بالاتر از 2≥ و برای MDF نسل جدید بدون فرمالیدهید (Ecological advance new Generation MDF) صفر است .

- آتشگیر بودن – عایق حرارتی : MDF نسل قدیم هر چه مقدار رزین بیشتری داشته باشد آتشگیرتر بوده و عایق حرارتی ضعیفتری است در حالی که MDF نسل جدید به ویژه MDF نسل جدید پیشرفته زیست محیطی که از سال 2008 به بازار عرضه شده است و بدون فرمالیدهید میباشد ضد آتش بوده و کاملا نسوز ، ضد آب ، عایق رطوبت ، عایق حرارت و با ویژگیهای خاص میباشد .

خوشبختانه در ایران برای اولین بار یک کارخانه در حال تاسیس جهت تولید ورقهای MDF نسل جدید پیشرفته زیست محیطی Ecological advance new generation MDF آماده به کار میباشد که محصولات آن بزودی به بازار ایران عرضه خواهد شد .

تولیدات این کارخانه علاوه بر MDF نسل جدید شامل انواع دیوارپوشها ، کف پوشها ، پارکت ، ورقهای موجدار شیروانی ، پوشش روی سقف و طرح سفال رنگی زیست محیطی بدون فرمالیدهید ، ضد آتش ، ضد آب حتی قابل نصب در حمام و مناطق گرم و مرطوب ، عایق صدا و الکتریسیته و … میباشد و به علت نحوه تولید و ماشین آلات پیشرفته قیمت آن از MDF نسل قدیم پایینتر خواهد بود .