هیچ محصولی در سبدخرید نیست.

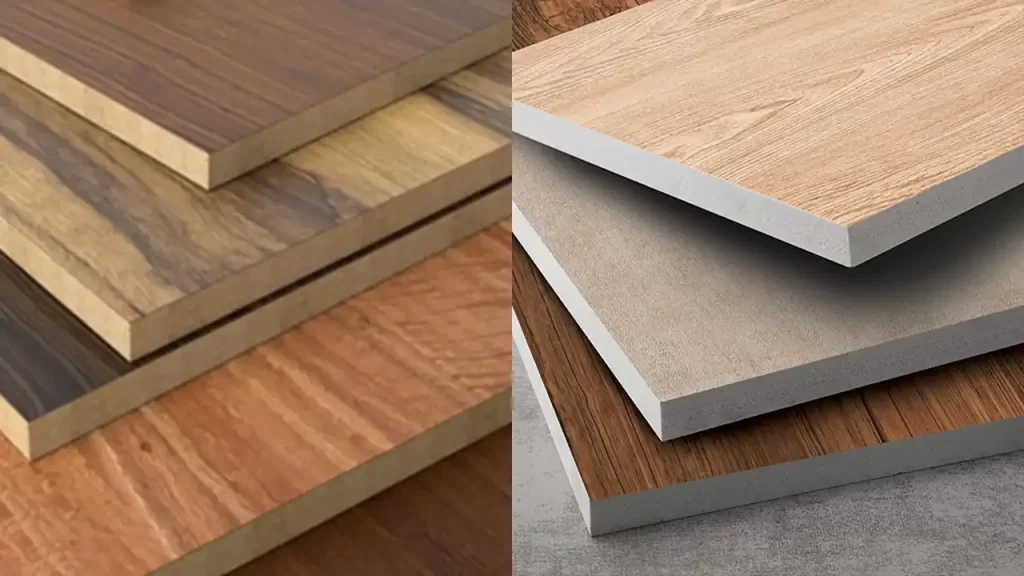

ورق فومیزه PVC جایگزین مناسب MDF

ورق فومیزه PVC جایگزین مناسب MDF

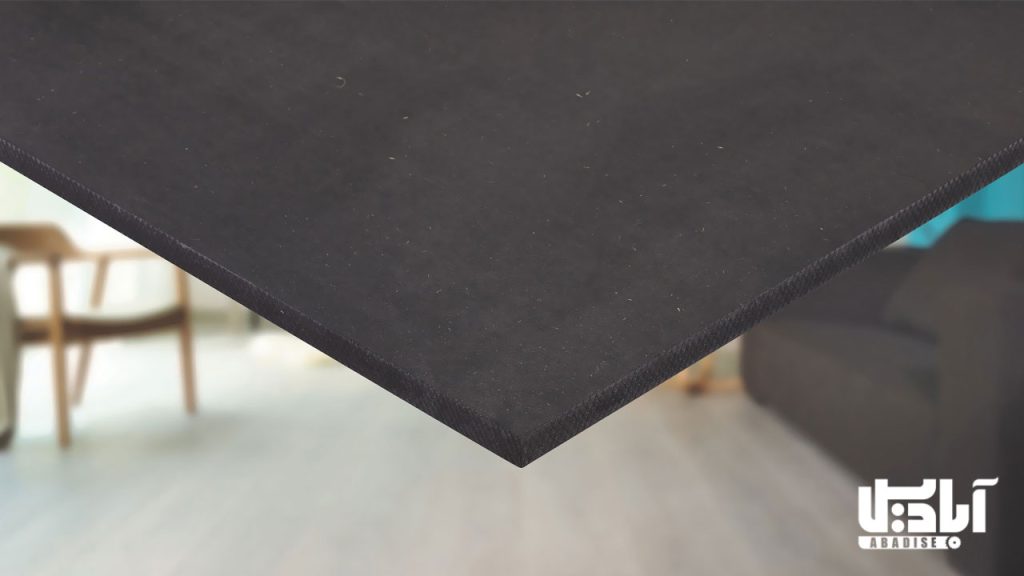

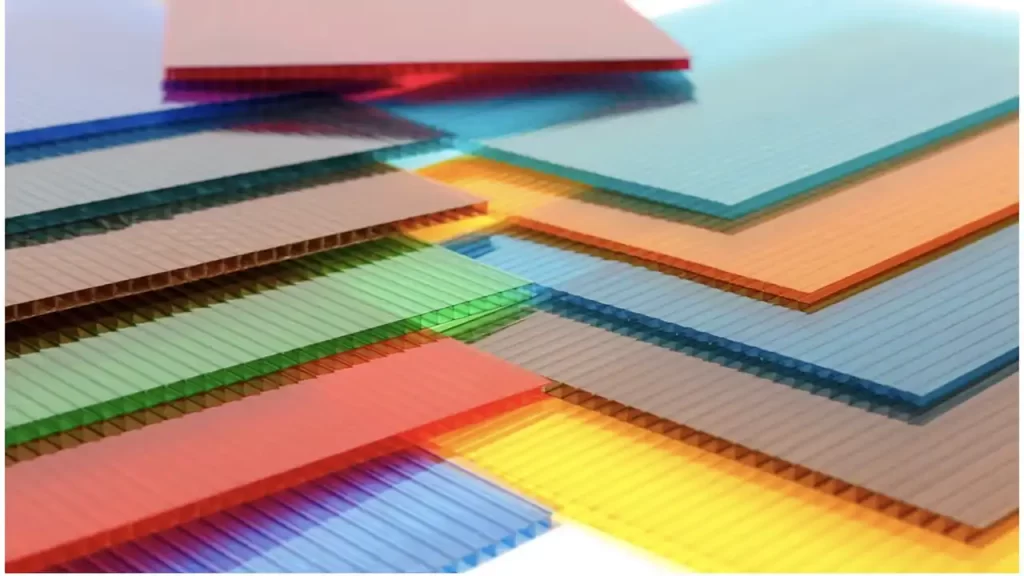

ورق فومیزه PVC یک جنس ساختمانی است که از ترکیب پلیوینیل کلراید ( PVC ) و فوم پلیاورتان ساخته شده است . این مواد باعث ایجاد یک سطح سبک و سبز ، با مقاومت در برابر رطوبت ، سبکی و انعطافپذیری شده و به عنوان جایگزینی محبوب و کارآمد برای جاذبان مختلف در صنایع مختلف ، از جمله دکوراسیون داخلی ، ساختمانسازی و تولید مبلمان استفاده میشود .

ورق فومیزه پی وی سی دارای مزایا ویژهای است :

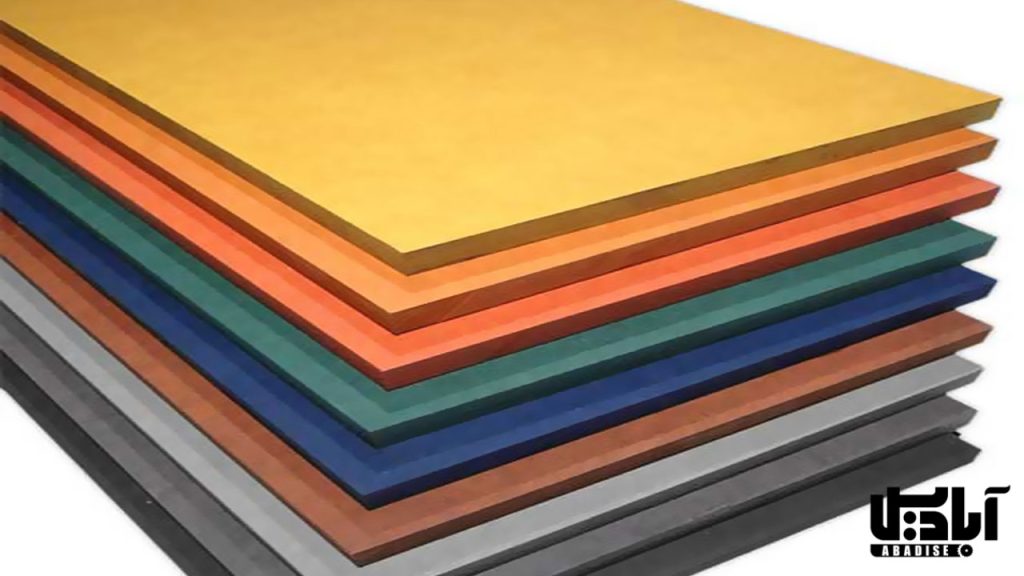

ورق فومیزه PVC قابلیت روکشدار شدن ، چاپ و رنگپذیری مناسبی دارد و به راحتی با انواع رنگهای پلیاورتان ، رنگهای خودرویی و روغنی به رنگ دلخواه درخواهد آمد . همچنین ورقهای فومیزه را میتوان با ترکیب رنگ دلخواه در مواد اولیه از ابتدا به شکل رنگی تولید کرد ؛ که در این حالت مغز و سطح ورق به یک رنگ است . از طرفی ورق خام رنگی و یا ساده قابل طرحدار شدن تحت فشار و گرما هستند که به این فرآیند امباس گفته میشود .

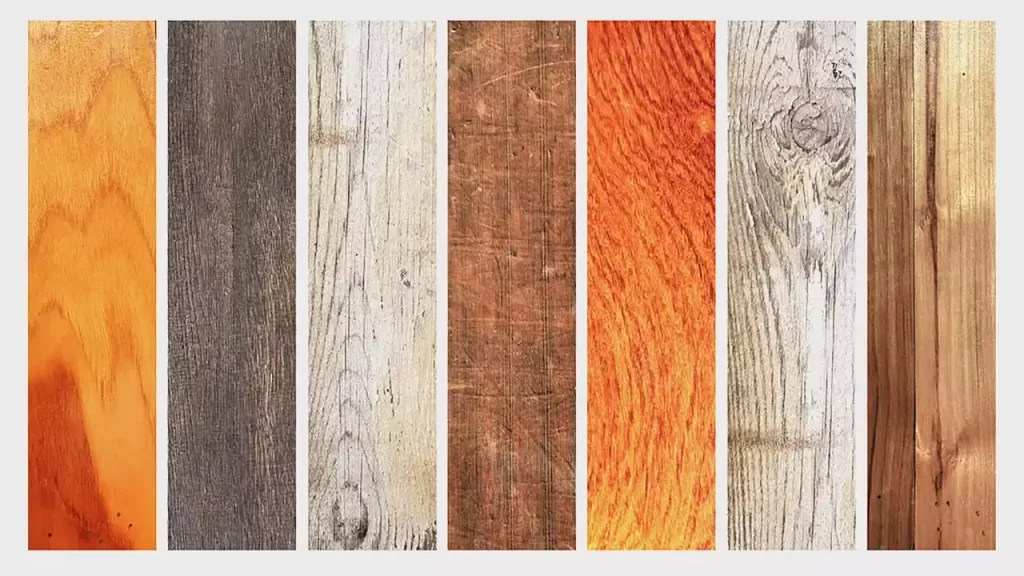

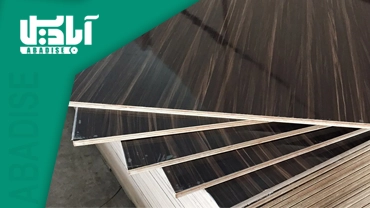

این طرحهای برجسته با اشکال و طرحهای سه بعدی زیبا در دسترس هستند با جذابیت و زیبایی خاص خود به طور گستردهای در دکوراسیون داخلی مانند پانلهای دیواری و درب انواع کمد و کابینت و … کاربرد دارند . ورقهای PVC روکشدار نیز به لطف تنوع بینظیر روکشها ، تنوع بسیار بالای طرح و رنگ دارند . این تنوع شامل انواع روکشهای فانتزی ، روکشهای هایگلاس ، روکشهای مات ، روکشهای طرح چوب ، طرح سنگ و یا روکشهایی دارای تکسچرهای پارچهای ، بتنی ، پتینه و … است .

ورق فومیزه PVC یا صفحه فوم PVC محصولی سبز است که مطابق با استاندارد E1 اروپا و استاندارد RoHS طراحی شده است و برای سلامتی انسان خطری ندارد . ورق PVC عاری از هر گونه سموم متداول در محصولات چوبی و MDF مانند فرمالدئید ، گوگرد ، سرب و … است و مانند MDF مشکل آزاد شدن گازهای سمی حاصل از تجزیه رزین فنول فرم آلدئید را ندارد . همچنین ورق فومیزه PVC به دلیل عدم جذب آب و هرگونه مایعات ضد باکتری و قارچ و کپک هستند .

ورقهای فومیزه PVC به دلیل ساختار مولکولی بسته ، یکنواخت و ریز ، سطح و مغزی سخت و مقاوم دارند . این سختی امکان استفاده از انواع ابزارآلات معمول برش ، پیچکاری ، میخ زدن ، استفاده از انواع اتصالات و انواع یراقآلات را به راحتی فراهم کرده است . بنابراین به راحتی توسط نجارها یا کابینت سازان و با استفاده از انواع ابزار آلات معمول صنعت MDF قابل استفاده است .

PVC سومین ترموپلاستیک پرکاربرد جهان است . این محصول با افزایش دما ، بدون تغییر شیمیایی ذوب میشود . این پلیمر را میتوان به دفعات ذوب و دوباره جامد نمود . از طرفی این محصول بر پایه چوب نیست و برای تولید آن نیاز به قطع درختان و از بین بردن محیطزیست نیست . همچنین پس از اتمام عمر مفید میتوان با بازیافت به چرخه تولید مجدد برگرداند .

ورق PVC فومیزه به دلیل مقاومت در برابر رطوبت و آب ، اشعه UV و نور خورشید ، مقاومت در برابر عوامل شیمیایی و نفوذ حشرات از طول عمر بالایی برخوردار است . همین موضوع با توجه به قیمت مناسب این ورقها باعث شده تا این محصول با توجه به ماندگاری و طول عمر خود به صرفه و اقتصادی باشد .

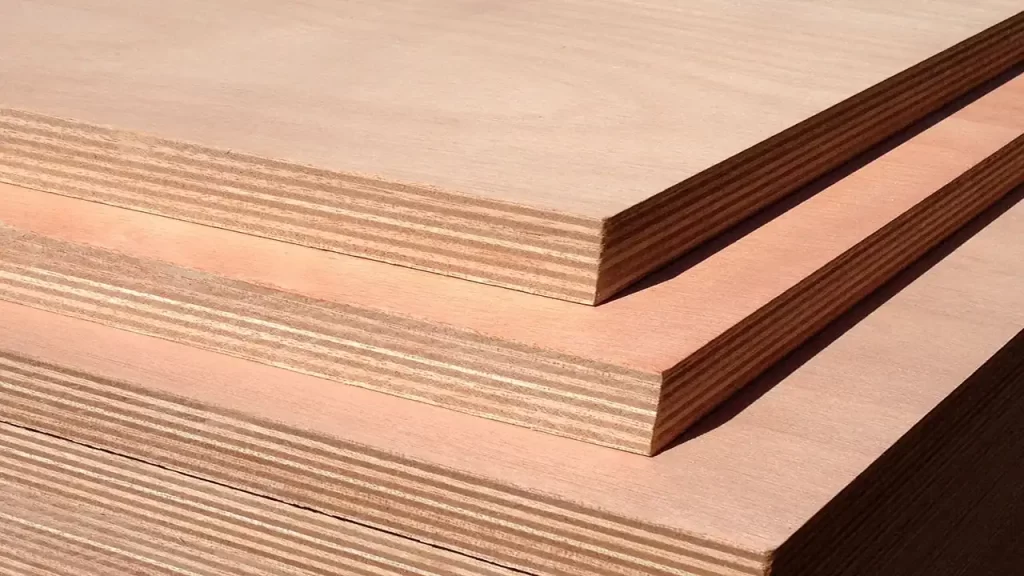

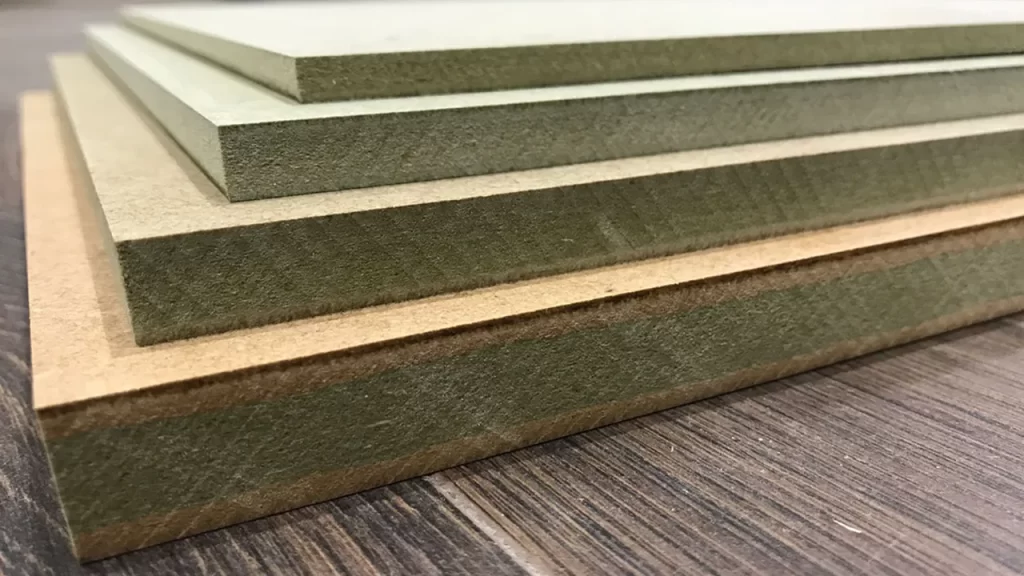

مقایسه ورق PVC Foam با MDF در چند جنبه مهم میتواند به شرح زیر باشد .

- PVC Foam : بسیار مقاوم در برابر رطوبت ، بنابراین برای استفاده در محیطهای مرطوب یا آبی مناسب است .

- MDF : حساسیت بیشتری به رطوبت دارد و در معرض خطر تورم و تغییر شکل قرار میگیرد .

- PVC Foam : سبک وزن و آسان در حمل و نصب است .

- MDF : نسبتاً سنگینتر از PVC Foam است .

- PVC Foam : مقاومت خوبی در برابر ضربه دارد و اغلب خود را به خوبی بازمیگرداند .

- MDF : حساسیت کمتری به ضربه نسبت به PVC Foam دارد ، اما در صورت ضربه قابل تعمیر نیست .

- PVC Foam : انعطافپذیری بالا و قابل استفاده در بسیاری از کاربردها از جمله دکوراسیون داخلی و تولید مبلمان .

- MDF : ساختار غیرانعطاف و معمولاً برای کاربردهای خاص مانند ساخت مبلمان یا دکوراتیو استفاده میشود .

- PVC Foam : قابلیت بازیافت کمتری دارد .

- MDF : میتواند به میزان بیشتری از مواد بازیافتی تولید شود .

- PVC Foam : ممکن است هزینه بیشتری داشته باشد نسبت به MDF .

- MDF : به طور کلی هزینه کمتری دارد .

استفاده از هر کدام از این مواد بستگی به نیازها و موارد مصرف خاص دارد و باید با توجه به ویژگیهای مورد نظر انتخاب شوند .

با توجه به مزایای منحصر به فرد و کاربردهای گسترده ، ورق فومیزه PVC به عنوان یک جایگزین برتر برای MDF مطرح میشود . این ورق با مقاومت در برابر رطوبت ، سبکی و انعطافپذیری ، بهترین جوانمردی را در برابر نیازهای مختلف داشته و در دکوراسیون داخلی ، ساختمانسازی ، تولید مبلمان و سایر صنایع موثر استفاده میشود .

همچنین ، قابلیت بازیافت کمتری دارد و معمولاً با استفاده از مواد بازیافتی تولید نمیشود . این موضوع نشاندهنده توجه به مسائل محیطی و استفاده پایدار از منابع است . به طور کلی ، ورق فومیزه PVC با ترکیبی از مزایا اقتصادی ، عملکردی و زیبایی ، بهترین گزینه را به عنوان جایگزین MDF ارائه میدهد .